L'ébauche dynamique Waveform de WORKNC réduit les temps d'usinage et prolonge la durée de vie des outils

L'ébauche dynamique Waveform de WORKNC réduit les temps d'usinage et prolonge la durée de vie des outils

La stratégie révolutionnaire d'ébauche dynamique Waveform de Vero Software a permis à un fabricant de pare-buffles, de rampes de toit et de marche-pieds de réduire de 40 % ses temps d'usinage, tout en triplant la durée de vie de ses outils.

Les ingénieurs de M-TEK Engineers, société basée à Pune en Inde, rencontraient des difficultés pour usiner des accessoires de pièces automobiles sur un centre d'usinage vertical BFW 3 axes, avec une puissance limitée à 7,5kv sur la broche BT40.

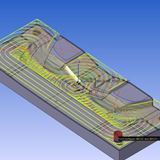

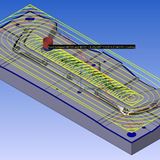

Toutefois, après avoir mis à jour leur logiciel WORKNC, avec la nouvelle version 2017 R1 contenant l'ébauche dynamique Waveform, les nouveaux programmes utilisent une profondeur de coupe de 1,2 mm avec le même outil. Ils s'exécutent parfaitement sur la machine, avec une charge constante sur la broche.

Le programmeur CN Sachine Maindargikar ajoute que l'ébauche dynamique de WORKNC a triplé la durée de vie de l'outil, et réduit le temps d'usinage de 40%.

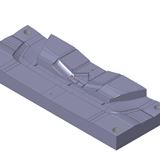

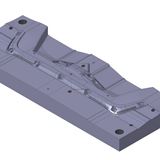

“L'une de nos pièces, le noyau du pare-buffle d'un SUV, nécessitait 10 heures et 14 minutes d'usinage avec les méthodes traditionnelles. Aujourd'hui, il faut seulement 6 heures et 38 minutes avec Waveform. Le temps d'usinage pour l'empreinte est passé de 8 heures et 25 minutes à 5 heures et 11 minutes grâce à Waveform.”

M-TEK, fabricant d'accessoires certifié ISO 9001 : 2008 et 14001 : 2004, affiche 15 ans d'expérience et plus de 350 personnes à son actif, dont 15 ingénieurs spécialisés dans la production, le développement, le marketing et le design.

Leurs produits comprennent :

• Une gamme de pare-buffles leaders du marché pour une grande variété de voitures, améliorant l’apparence et protégeant le pare-choc. Ils sont disponibles dans un large choix de matériaux, dont l'acier inoxydable, l'acrylonitrile butadiène styrène (ABS) et le polyuréthane. M-TEK sont les seuls fabricants d'accessoires en Inde à posséder des appareils de moulage par soufflage pour l'ABS et d'injection de mousse polyuréthane dans une seule usine, avec un centre d'usinage vertical.

• Des renforts de pare-chocs arrière, particulièrement utiles pour le stationnement.

• Des rampes de toit.

• Des marche-pieds latéraux, facilitant l'accès au véhicule pour les enfants et les personnes âgées.

Sachine Maindargikar affirme que WORKNC joue maintenant un rôle essentiel dans le processus de fabrication : “Auparavant, nous sous-traitions les projets pour l'usinage. Mais au cours d'une réunion en octobre 2016, nos responsables ont décidé d'arrêter la sous-traitance et de trouver de meilleures solutions pour améliorer la productivité, en interne.

“J'ai contacté l'équipe WORKNC et ils nous ont immédiatement conseillé d'essayer l'ébauche dynamique Waveform. Nous avons mené des essais et découvert que la technologie Waveform de WORKNC nous permettait de réduire les temps d'usinage de 40 %, par rapport aux méthodes traditionnelles.”

Au total, M-TEK possède deux centres d'usinage vertical, et cinq machines-outils CN traditionnelles, dont deux BFW Chakra BMV 60+ et une BMV 60++.

Fabricant d'équipement d'origine pour les constructeurs automobiles Mahindra & Mahindra, et Tata Motors Ltd., M-TEK possède une usine de 11 000 m², et prévoit un agrandissement de plus de 2 000 m².

Les ingénieurs de M-TEK Engineers, société basée à Pune en Inde, rencontraient des difficultés pour usiner des accessoires de pièces automobiles sur un centre d'usinage vertical BFW 3 axes, avec une puissance limitée à 7,5kv sur la broche BT40.

Mandar Kirane, Directeur de M-TEK, déclare : “Nous étions dans l'impossibilité d'utiliser un outil torique Hitachi 52 R3 avec une profondeur de coupe supérieure à 0,5 mm. Si nous le faisions, la charge augmentait sur la broche, provoquant l'arrêt de la machine."Le temps d'usinage pour l'empreinte est passé de 8 heures et 25 minutes à 5 heures et 11 minutes grâce à l'ébauche dynamique Waveform.“

Sachine Maindargikar, programmeur CN

Toutefois, après avoir mis à jour leur logiciel WORKNC, avec la nouvelle version 2017 R1 contenant l'ébauche dynamique Waveform, les nouveaux programmes utilisent une profondeur de coupe de 1,2 mm avec le même outil. Ils s'exécutent parfaitement sur la machine, avec une charge constante sur la broche.

Le programmeur CN Sachine Maindargikar ajoute que l'ébauche dynamique de WORKNC a triplé la durée de vie de l'outil, et réduit le temps d'usinage de 40%.

“L'une de nos pièces, le noyau du pare-buffle d'un SUV, nécessitait 10 heures et 14 minutes d'usinage avec les méthodes traditionnelles. Aujourd'hui, il faut seulement 6 heures et 38 minutes avec Waveform. Le temps d'usinage pour l'empreinte est passé de 8 heures et 25 minutes à 5 heures et 11 minutes grâce à Waveform.”

M-TEK, fabricant d'accessoires certifié ISO 9001 : 2008 et 14001 : 2004, affiche 15 ans d'expérience et plus de 350 personnes à son actif, dont 15 ingénieurs spécialisés dans la production, le développement, le marketing et le design.

Leurs produits comprennent :

• Une gamme de pare-buffles leaders du marché pour une grande variété de voitures, améliorant l’apparence et protégeant le pare-choc. Ils sont disponibles dans un large choix de matériaux, dont l'acier inoxydable, l'acrylonitrile butadiène styrène (ABS) et le polyuréthane. M-TEK sont les seuls fabricants d'accessoires en Inde à posséder des appareils de moulage par soufflage pour l'ABS et d'injection de mousse polyuréthane dans une seule usine, avec un centre d'usinage vertical.

• Des renforts de pare-chocs arrière, particulièrement utiles pour le stationnement.

• Des rampes de toit.

• Des marche-pieds latéraux, facilitant l'accès au véhicule pour les enfants et les personnes âgées.

Sachine Maindargikar affirme que WORKNC joue maintenant un rôle essentiel dans le processus de fabrication : “Auparavant, nous sous-traitions les projets pour l'usinage. Mais au cours d'une réunion en octobre 2016, nos responsables ont décidé d'arrêter la sous-traitance et de trouver de meilleures solutions pour améliorer la productivité, en interne.

“J'ai contacté l'équipe WORKNC et ils nous ont immédiatement conseillé d'essayer l'ébauche dynamique Waveform. Nous avons mené des essais et découvert que la technologie Waveform de WORKNC nous permettait de réduire les temps d'usinage de 40 %, par rapport aux méthodes traditionnelles.”

Au total, M-TEK possède deux centres d'usinage vertical, et cinq machines-outils CN traditionnelles, dont deux BFW Chakra BMV 60+ et une BMV 60++.

Fabricant d'équipement d'origine pour les constructeurs automobiles Mahindra & Mahindra, et Tata Motors Ltd., M-TEK possède une usine de 11 000 m², et prévoit un agrandissement de plus de 2 000 m².

A propos de la société

Nom : M-TEK Engineers

Activité : Fabricant de pare-buffles, de rampes de toit et de marche-pieds à Pune en Inde.

Web : www.mtekengineers.com

Avantages

-

Réduction des temps d'usinage de 40 %

-

Durée de vie des outils 3 fois plus longue

-

Charge constante sur la broche

Commentaires

“Nous avons mené les essais et découvert que la technologie Waveform de WORKNC nous permettait de réduire les temps d'usinage de 40 %, par rapport aux méthodes traditionnelles.”

Sachine Maindargikar, Programmeur CN